Linea di slot da pavimento (Tenone a doppia estremità)

Il prodotto può inserire il pavimento in verticale e in orizzontale. La serie...

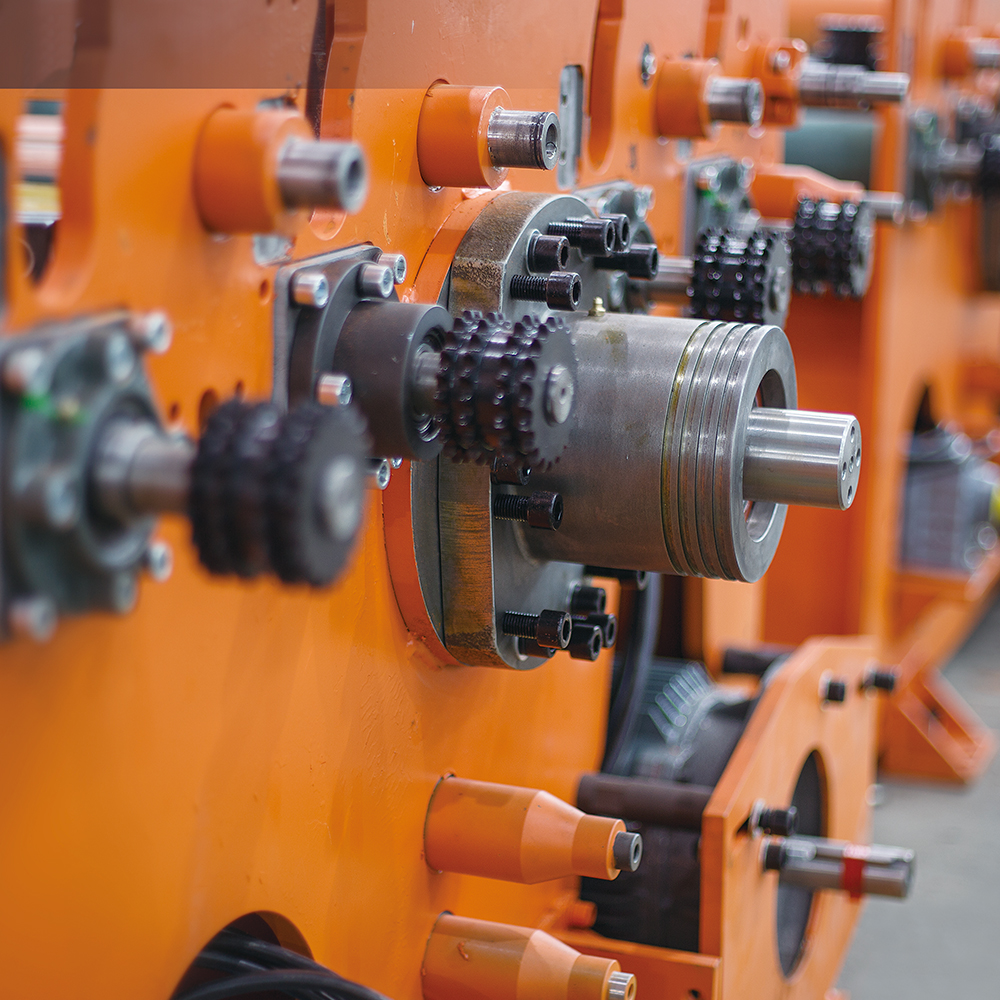

Vedi i dettagli Una macchina a sega multi -rob è progettata per gestire spessori variabili di legno o materiale in una linea di produzione continua attraverso diversi meccanismi e caratteristiche chiave che garantiscono una precisione di taglio costante e un throughput elevato.

1. Altezze e angoli della lama di sega regolabili

Posizionamento della lama: le macchine a sega multi -rob di solito hanno lame di sega regolabili individualmente che possono essere impostate a diverse altezze per ospitare spessori di materiale variabili. Questa funzione consente alla macchina di tagliare una gamma di spessori del legno senza bisogno di regolazioni manuali per ogni pezzo.

Regolazione automatica dell'altezza: molti moderni Macchine a sega multi -rip sono dotati di sistemi di regolazione automatica dell'altezza, che utilizzano sensori o controlli digitali per rilevare lo spessore del materiale e regolare le lame di sega di conseguenza. Ciò garantisce che le pale rimangono all'altezza di taglio ottimale per ciascun pezzo del materiale mentre passa attraverso la macchina, mantenendo l'accuratezza del taglio e prevenendo danni al materiale o alle lame.

2. Sistemi di alimentazione di precisione

Rotoli di alimentazione a velocità variabile: il sistema di alimentazione è dotato di rulli a velocità variabile che regolano la velocità con cui il materiale viene alimentato nella sega. Questi rulli possono adattarsi a diversi spessori del materiale, garantendo che i pezzi più spessi siano alimentati attraverso più lenti (consentendo tagli più precisi), mentre i pezzi più sottili possono essere elaborati più velocemente senza compromettere la qualità del taglio.

Rulli a pressione: alcune macchine a sega multi -rob dispongono di rulli a pressione che aiutano a trattenere il materiale in modo sicuro durante il processo di taglio. Questi rulli sono in genere regolabili per garantire una distribuzione di pressione uniforme attraverso materiali di diversi spessori, impedendo qualsiasi movimento che potrebbe portare a tagli imprecisi.

3. Rilevamento dello spessore automatico

Sensori laser o ottici: le macchine a sega multi -RIP avanzate possono utilizzare sensori laser o scanner ottici per misurare automaticamente lo spessore di ciascun pezzo mentre entra nell'area di taglio. Sulla base di questi dati in tempo reale, la macchina può regolare automaticamente l'altezza delle lame della sega e la velocità di alimentazione per ottimizzare il processo di taglio per ciascun pezzo specifico.

Sistemi di controllo elettronico: con l'uso di sistemi CNC (Controllo numerico del computer) o PLC (Controllo logico programmabile), la macchina può monitorare continuamente e adattarsi alle variazioni di spessore durante il processo di taglio. Questi sistemi possono integrare il feedback dai sensori per regolare le lame di sega in tempo reale senza richiedere un intervento manuale.

4. Configurazioni a lama multipla

Set di lame multipli: per materiali con variazioni significative di spessore, una macchina per sega multi -rob può essere dotata di configurazioni di lama multipla per tagliare diverse parti del materiale nelle fasi. Le sezioni più spesse potrebbero essere elaborate da lame posizionate più in profondità nel materiale, mentre le sezioni più sottili vengono gestite da lame posizionate più vicino alla parte superiore.

COLLO MULTI-zona: in alcuni casi, la macchina può avere un taglio multi-zona, in cui diverse sezioni del materiale vengono tagliate con altezze di lama variabili. Ciò garantisce che, indipendentemente dalla variazione di spessore, i tagli rimangono puliti e precisi su tutto il pezzo.

5. Regolazioni della pressione per la movimentazione del materiale

Regolazione della pressione costante: i rulli a pressione e altri componenti di movimentazione del materiale in una macchina a sega multi-strappo possono essere regolati per applicare più o meno pressione, a seconda dello spessore del legno o del materiale da tagliare. Ciò garantisce che i materiali più spessi siano tenuti saldamente senza deformare o flettere, mentre i materiali più sottili non sono sottoposti a una pressione eccessiva che potrebbe portare a una deformazione.

Sistemi a doppia pressione: alcune macchine sono dotate di un sistema a doppia pressione: uno per materiali più sottili e uno per materiali più spessi. Il sistema rileva lo spessore del materiale e regola automaticamente la pressione applicata, ottimizzando l'accuratezza del taglio per ciascun spessore.

6. Velocità di taglio adattivo

Tassi di alimentazione adattiva: le macchine a sega multi -rob sono spesso dotate di sistemi che regolano la velocità di taglio in base allo spessore del materiale. I materiali più spessi richiedono velocità di alimentazione più lente per garantire la precisione ed evitare il sovraccarico della macchina, mentre i materiali più sottili possono essere tagliati più velocemente senza sacrificare la precisione. Ciò garantisce che la macchina mantenga condizioni di taglio ottimali per un'ampia varietà di spessori del materiale.

Aumentata efficienza di taglio: per il legno più spesso, le lame di sega potrebbero funzionare a una velocità di taglio più lenta per mantenere un taglio pulito senza generare troppo calore, che potrebbe degradare il materiale o la lama della sega. Al contrario, per i materiali più sottili, la velocità di taglio può essere aumentata, migliorando la produttività generale e l'efficienza.

7. Regolazione dello spessore automatizzato (in modelli di fascia alta)

Sistemi completamente automatizzati: nelle macchine a sega multi-RIP avanzate, il sistema può regolare automaticamente le altezze della lama della sega e le velocità di alimentazione in base alle misurazioni in tempo reale dello spessore del materiale. Queste macchine usano spesso sensori avanzati che rilevano variazioni nel materiale in cui entra nella macchina, con algoritmi che apportano regolazioni istantanee per prestazioni ottimali.

8. Tecnologia all'avanguardia

Ottimizzazione del software integrato: il software può svolgere un ruolo significativo nella gestione della variabilità dello spessore dei materiali. Molti sistemi moderni includono algoritmi di ottimizzazione del taglio che calcolano il modo più efficiente per gestire il materiale con spessori diversi, massimizzando la resa minimizzando i rifiuti.

Loop di feedback: circuiti di feedback in tempo reale consentono al sistema di regolare le impostazioni al volo, correggendo eventuali discrepanze nello spessore del materiale rilevato dai sensori durante il processo di taglio.