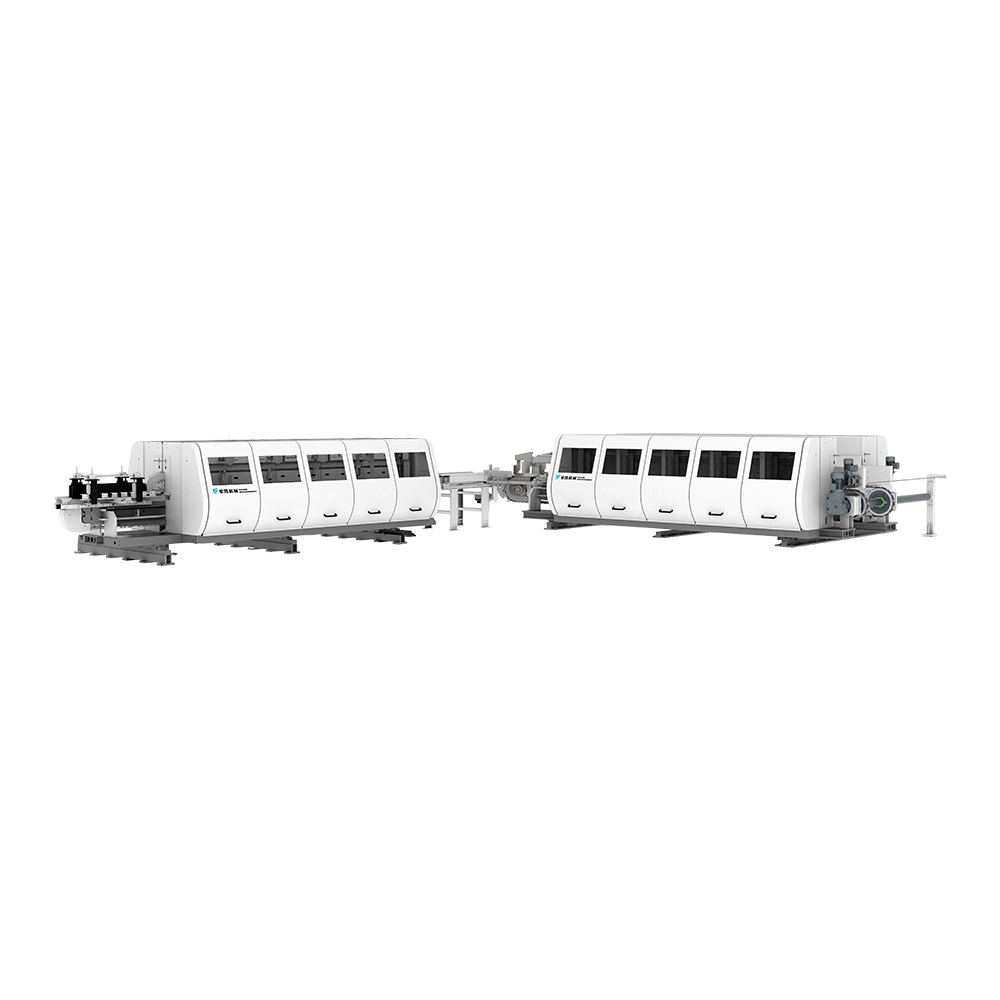

Linea di slot da pavimento (Tenone a doppia estremità)

Il prodotto può inserire il pavimento in verticale e in orizzontale. La serie...

Vedi i dettagliUna linea di scanalatura dei pavimenti è la spina dorsale della moderna produzione di pavimenti in laminato, SPC e LVT. Questo sistema automatizzato è progettato per prendere tavole grezze di pavimentazione e tagliare con precisione gli intricati profili maschio-femmina o con chiusura a scatto necessari per un'installazione senza soluzione di continuità. Il processo prevede mandrini di fresatura ad alta velocità che devono funzionare con estrema precisione, spesso entro tolleranze di una frazione di millimetro. Senza una linea di scanalatura ben calibrata, le assi potrebbero non riuscire a bloccarsi insieme correttamente, causando lacune strutturali o "picchi" nel pavimento finito. Integrando sensori avanzati e utensili con punta in metallo duro, queste linee garantiscono che ogni singolo pezzo di pavimentazione sia uniforme e pronto per l'uso ad alto traffico.

Il flusso di lavoro inizia generalmente con un sistema di alimentazione automatizzato che allinea le tavole prima che entrino nelle stazioni di profilatura longitudinale e trasversale. Durante questo viaggio, la macchina per la stozzatura del pavimento rimuove il materiale in più fasi per evitare scheggiature o scheggiature, il che è particolarmente critico per materiali fragili come lo Composito di pietra plastica (SPC). Le linee moderne sono inoltre dotate di porte di estrazione della polvere per mantenere un ambiente pulito, garantendo che i detriti non interferiscano con le teste di taglio o con i sensori ottici che monitorano la qualità delle fessure.

Le stazioni di fresatura sono il luogo in cui avviene il lavoro pesante. Ogni stazione è dotata di più motori che possono essere regolati per creare diversi tipi di sistemi a clic, come i profili Valinge o Uniclic. Questi motori devono essere sufficientemente robusti da gestire la natura abrasiva dei nuclei della pavimentazione mantenendo al tempo stesso un numero di giri elevato per una finitura liscia.

Per ottenere un taglio dritto, la tavola deve essere tenuta perfettamente ferma mentre si muove ad alta velocità. Le cinghie ad alto attrito e i rulli pressori sopraelevati lavorano in tandem per impedire lo spostamento della tavola. Se la tensione è troppo allentata, la scanalatura risulterà irregolare; se è troppo stretto si rischia di danneggiare lo strato decorativo superficiale della pavimentazione.

Quando si seleziona una linea di stozzatura da pavimento, la capacità produttiva è spesso il parametro più importante. A seconda della complessità del profilo di chiusura e della densità del materiale, le velocità possono variare notevolmente. Di seguito è riportato un confronto tra i parametri prestazionali tipici per vari tipi di configurazioni di slotting:

| Tipo di macchina | Velocità media (m/min) | Migliore idoneità dei materiali |

| Linea Laminati Standard | 60 - 80 | HDF/MDF |

| Linea SPC ad alta velocità | 40 - 60 | Stone Plastic Composite |

| Linea LVT per carichi pesanti | 30 - 50 | Piastrella in vinile di lusso |

Per mantenere il tuo macchine stozzatrici per pavimenti funzionando al massimo delle prestazioni, un programma di manutenzione proattiva non è negoziabile. Poiché queste macchine eseguono tagli ad alto attrito e polveri sottili, l'usura avviene più rapidamente rispetto alla lavorazione standard del legno. Un'attenzione regolare agli strumenti e all'allineamento meccanico farà risparmiare migliaia di euro in tempi di fermo macchina evitati e sprechi di materiale.

Il posizionamento fisico della linea di stozzatura del pavimento all'interno dello stabilimento può influire sull'efficienza complessiva. Idealmente, la linea dovrebbe essere posizionata direttamente dopo l'area di raffreddamento o di polimerizzazione per ridurre al minimo la movimentazione del materiale. Poiché le assi per pavimenti sono pesanti alla rinfusa, l'utilizzo di bracci di caricamento automatizzati o "impilatori" all'estremità della linea di scanalatura riduce il lavoro manuale e previene i danni ai bordi che possono verificarsi durante l'impilamento manuale. Inoltre, garantire che ci sia ampio spazio attorno alle stazioni di fresatura consente ai tecnici di eseguire rapidamente i cambi utensile, mantenendo il più alto possibile il "tempo di attività" della linea di stozzatura.